很多用於(yu) 醫療設備和電子應用的電線和電纜需要從(cong) 細的導線上剝離外層聚合物,激光非常適合用於(yu) 這種材料去除任務。激光能為(wei) 導線末端、導線中段和開窗口的剝線操作提供量身訂製的去除解決(jue) 方案,能實現一種可重複的非接觸式的過程。容易實現自動化的激光器讓製造工藝邁出了能持續保證零部件質量的關(guan) 鍵一步。

使用激光器取代化學工藝的額外優(you) 勢包括,化學品使用的消除能帶來安全益處,減少了化學品處理和清理的成本,支持公司的ISO 14001可持續發展項目。

激光剝線

在醫療設備製造領域,許多和心髒節律管理、神經調節和射頻消融治療相關(guan) 的產(chan) 品需要進行材料去除以露出導線下端的金屬導體(ti) 。用於(yu) 這些設備的導線直徑不斷降低,使得其他剝線方法很難應對。同時,對剝線的要求在不斷提高,在末端和中段部分都需要進行選擇性去除。同樣在電子領域,導線直徑的減小和排線密度的增加讓激光剝線得以大展拳腳。

激光工藝在剝線過程中對導線沒有任何施力,所以能剝離精細的直徑低至50μm的線材。通常通過振鏡引導聚焦的激光光束(直徑約25μm)來去除材料。這樣可以實現高度定製化的材料去除,能根據需要來去除導線的絕緣部分或區間。可以通過預先設定的方法來改變斷麵的大小和位置。

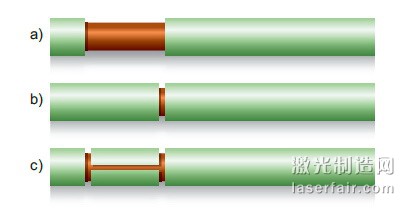

通過以下兩(liang) 種方法中的一種來去除材料:燒蝕或剝切(圖1)。在燒蝕方法中,隨著聚合物吸收光能並蒸發,導線上的所有材料被去除。激光並不會(hui) 影響絕緣皮下麵的導線,因為(wei) 去除絕緣材料所需的功率水平遠遠不夠破壞其下的金屬導體(ti) 。通過選擇聚合物容易吸收的激光波長可以加強這種優(you) 勢,同時金屬導體(ti) 會(hui) 反射這一波長。

圖1:剝線的方法包括材料燒蝕(a)、剝切(b)以及中段/開窗口剝切(c)。

剝切方法中,在絕緣皮上進行一係列螺旋切割,從(cong) 而將絕緣皮與(yu) 導線分開,並不總是有效,因此需要在之後通過自動或手動的方式來去除。通常在生產(chan) 周期很重要而且可以接受後處理材料去除時才會(hui) 這樣進行。

激光vs其他剝線方法

對於(yu) 激光剝線這種高度控製的直接去除材料的方法,必須將其優(you) 勢與(yu) 目前正在使用的化學和機械剝線工藝進行對比。

醫療設備行業(ye) 相比電子行業(ye) 產(chan) 量較低,最常見的剝線是基於(yu) 手動的方法。該過程包括將每個(ge) 導線單獨浸入溶劑中持續一定的時間,然後用鋒利的刀(X-ACTO刀)手動刮掉任何殘留的塗層材料沉積物。使用這種方法很難保證質量和可重複性。停止使用這種由操作人員手執X-ACTO刀的方法,並轉向使用自動化設備,將加強對生產(chan) 過程的控製,並確保質量以及提高生產(chan) 效率。

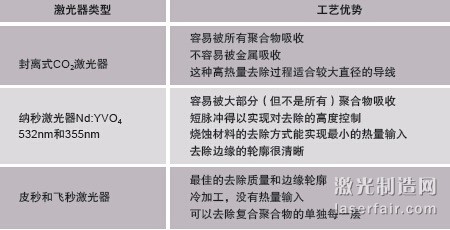

表格:為(wei) 激光剝線選擇正確的激光器

例如,一個(ge) 大型醫療設備公司最近從(cong) 手工方式轉變成激光工藝來生產(chan) 血管內(nei) 介入器械用的不鏽鋼導線。這種導線的直徑接近人的頭發絲(si) ,其表麵覆蓋的一種有機材料使其能在人體(ti) 中兼容。這種有機塗層材料必須從(cong) 微小的金屬芯線上脫離以實現導線的遠端連接。

這種新的激光工藝能精確地從(cong) 組件的金屬芯線上除掉有機材料塗層,從(cong) 而能在下遊工序中執行後續的組裝操作。

圖2:用CO2 激光器對聚酰亞(ya) 胺導線進行剝線

比起其取代的方法,這種工藝基本上不受操作人員影響,並且隻需幾秒鍾就能完成,而老方法要花費大約8分鍾。生產(chan) 效率提高了250%,產(chan) 量也隨之提高。

在電子領域中,更高的產(chan) 量也呼籲著自動化去除材料技術;然而,基本前提是可以同時使用化學方法、機械方法,或是兩(liang) 者相組合。隨著導線直徑的減小,這些工藝對去除絕緣外皮的控製程度也在下降,同時還會(hui) 帶來一些潛在問題,例如破壞導體(ti) 和導線變形。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們